转炉炼钢,作为现代钢铁工业最主要的炼钢方法,以其高效、低成本的优势,承担着全球超过70%的粗钢产量。然而,在这高效背后,是极端的工况:上千度的高温、巨大的机械负荷、苛刻的电气环境。一旦关键设备发生故障,轻则停产造成巨大经济损失,重则引发灾难性事故。正是在这样的背景下,在线监测系统从传统的“事后维修”中脱颖而出,成为保障转炉安全、稳定、高效运行的“智慧守护神”。

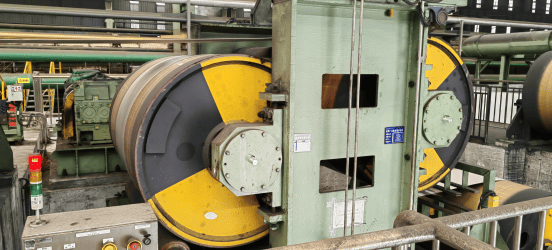

图片来源于网络

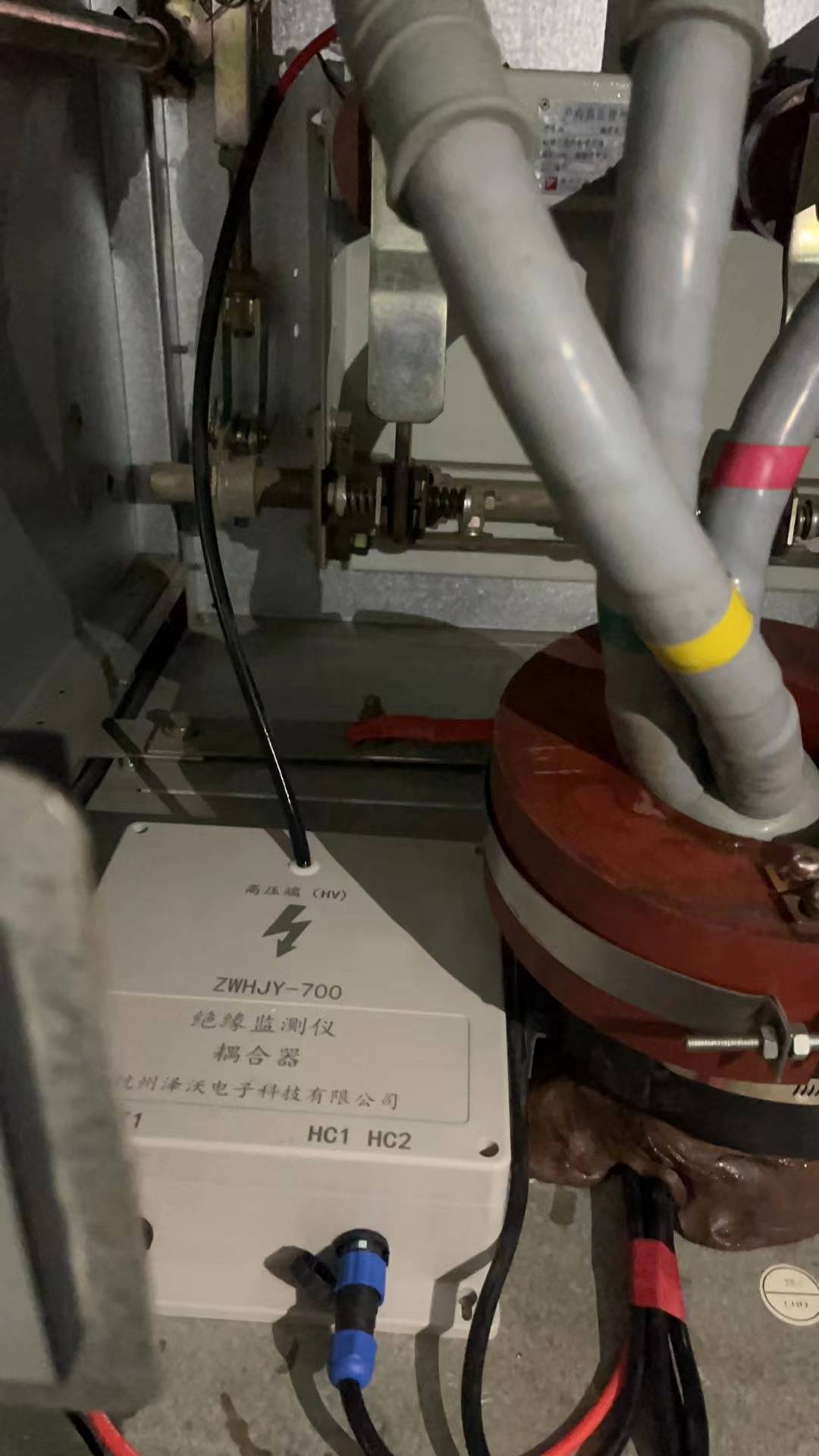

图片来源于网络

一、温度监测:给设备装上“火眼金睛”

在转炉车间,温度是设备健康的“第一警报”。

倾动电机、除尘风机这些关键设备,轴承温度一旦异常飙升,往往是润滑失效或负载过大的前兆。过去老师傅靠红外枪偶尔测温,现在在线监测系统实现了7×24小时无死角盯防。一旦捕捉到异常温升,系统立即报警,把“轴承烧毁”、“电机抱死”这类恶性事故,扼杀在萌芽期。

二、振动监测:给设备做“心电图”

振动,是旋转设备的“心跳声”。在线振动监测,就是给设备做实时心电图。

除尘风机——转炉的“肺部”,价值千万,工况恶劣。叶轮粘灰失衡、轴承磨损都是高发问题。以往只能等设备“喘不过气来”才停机抢修,现在通过振动频谱分析,在线监测能提前数周识别出不平衡、轴承磨损等故障特征。工厂维修部门终于能告别“半夜抢修”的被动模式,从容安排预测性维修。

倾动机构的减速箱更是关键——它负责数百吨炉体的精准旋转。振动监测能捕捉到齿轮点蚀、断齿的微弱信号,避免因传动失效导致整条生产线停摆。

三、绝缘监测:电气系统的“防火墙”

转炉车间的高压设备,常年浸泡在高温、多尘、潮湿的恶劣环境中,绝缘劣化就像定时炸弹。

对于6kV/10kV高压电机,传统的绝缘摇表检测早已过时。绝缘监测装置能在绝缘彻底崩溃前,捕捉到微弱的放电信号,实现超早期预警。

同时,在变压器、高压开关柜等关键节点部署的无线测温传感器,与绝缘监测形成“温度+绝缘”双重防护,彻底堵住了电气火灾的漏洞。

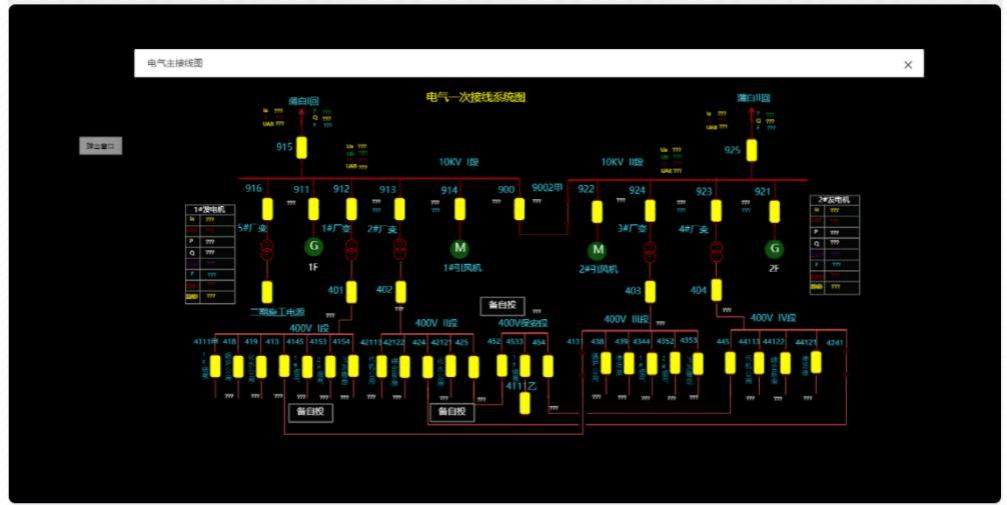

四、从“单兵作战”到“智能作战系统”

单个传感器再灵敏,价值也有限。真正的突破来自于系统集成。

在线监测系统将分散的温度、振动、绝缘等传感器数据,通过工业网络统一接入智能运维平台。数据在这里交叉分析、相互印证,故障识别准确率大幅提升。

在线监测系统,已不再是简单的“监控”,而是现代转炉炼钢迈向智能化、无人化的关键基石。它让曾经依靠老师傅“听音辨渣、看火识温”的“经验炼钢”,进化到了以数据为驱动的 “数字炼钢” 。它不仅守护着设备的安全,更守护着生产的连续性、产品的质量以及企业的核心竞争力。在钢铁这个国民经济的支柱产业中,这些无形的“守护神”正默默地支撑着中国钢铁工业的转型升级与高质量发展。