如果说钢铁是工业的骨骼,那么热轧就是锻造这副骨骼的核心工艺。热轧产线的稳定、连续、高效运行,直接关系到国家基础设施建设和制造业的脉搏。

因此,对热轧产线电机实施常态化的在线监测系统,不再是锦上添花的选项,而是保障安全生产、提升运营效率的战略必需品。它实现了从“故障后维修”到“预防性维护”乃至“预测性维护”的革命性跨越。

图片来源于网络

图片来源于网络

1. 温度监测:洞察过热的早期预警

温度是电机健康最直接、最直观的“体温表”。

监测对象: 轴承温度(前后端)、定子绕组温度、冷却风温。

轴承过热: 润滑失效、磨损、安装不当都会导致轴承温度飙升,是电机抱死、转子扫膛等恶性事故的直接诱因。在线温度传感器能实时捕捉到哪怕1℃的异常上升。

绕组过热: 过载、堵转、冷却系统故障或绝缘老化,会导致绕组温度超过限值。根据“10度法则”(绕组温度每升高10℃,绝缘寿命减半),持续的过热是电机寿命的“头号杀手”。

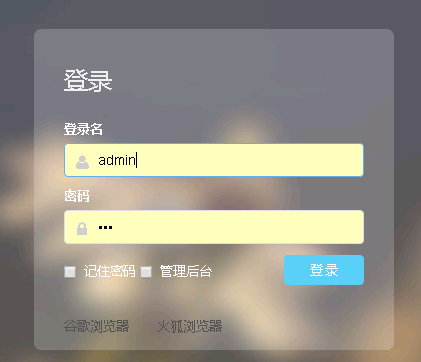

在热轧主电机咬钢的瞬间,负载急剧增大。通过温振传感器ZWMSA-25实时监测绕组和轴承温度,后台接收到的数据形成曲线,可以方便运维人员评估电机的过载能力与冷却效率,避免因长期“亚健康”运行导致的绝缘击穿。

图片来源于网络

图片来源于网络

2. 振动监测:捕捉机械的失衡与损伤

振动信号是诠释电机机械状态最丰富的“语言”。

监测对象: 轴承座、机壳在三个垂直方向(水平、垂直、轴向)的振动速度与加速度。

轴承故障: 通过加速度高频包络谱分析,可以精准识别出轴承内圈、外圈、滚动体的早期点蚀或剥落。

无线温振传感器ZWMSA-25传感器具有 反应振动的多组特征值输出:三轴加速度,三轴速度,三轴位移,温度,倾斜角度(可反映 传感器是否掉落等情况),设备转速(最强频谱频率以及幅值),能够充分反映电机的振动状态。

3. 绝缘状态监测:防范于未然的电气诊断

绝缘系统是电机的“生命防线”,一旦击穿,电机将瞬间瘫痪。

监测对象: 对高压大电机(如主传动电机)

绝缘老化、内部裂纹、受潮、污染等问题,在早期并不会引起明显的温度或振动变化,但会泄露电流,最终导致其绝缘强度丧失,发生相间短路或对地短路。

绝缘监测装置通过直流高压注入法,精确测量由此产生的泄漏电流,并计算出绝缘电阻值。通过持续追踪绝缘电阻的数值大小及其下降速率,可以有效评估绝缘受潮、老化等整体性缺陷的风险,在故障发生前提供预警。

4.系统集成:从数据到决策的智慧升华

一个先进的在线监测系统,绝非传感器的简单堆砌。它是数据采集、边缘计算、云平台与专家诊断的深度融合。

数据融合分析: 在线监测系统会将温度、振动、绝缘、工艺参数(如轧制力、电流)进行关联分析。例如,当发现某电机振动增大的同时,轴承温度也同步上升,且电流出现谐波,系统就能更自信地诊断为“轴承严重磨损”,极大提升诊断准确率。

在智能制造和工业4.0的浪潮下,热轧产线正朝着更高速度、更高效率的方向演进。这对设备可靠性提出了前所未有的挑战。为关键电机部署全面、精准的在线监测系统,就如同为钢铁巨龙注入了智慧的灵魂。它不仅是避免意外停机的“保险”,更是企业提升核心竞争力、迈向高质量发展的必由之路。