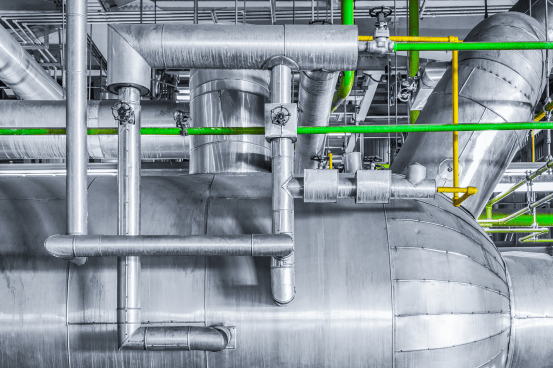

在内蒙古、陕西等地,一座座现代化煤化工厂将煤炭转化为油品、天然气和化工原料。这一转化过程工艺条件严苛,安全风险高。其中,煤化工第一阶段——原料准备与煤气化,作为整个流程的初始环节,也是系统中最核心、风险最高的部分。而在线监测技术,尤其是智能综合运维监管平台系统,正是保障该环节安全稳定运行的关键。

图片来源于网络

图片来源于网络

一、第一阶段:煤气化环节的核心地位与风险

煤化工第一阶段的主要任务是将固态煤转化为气态合成气(主要成分为一氧化碳和氢气)。该环节的重要性体现在以下几个方面:

它决定了后续所有环节的“原料”供应:合成气的产量、成分和纯度直接影响下游甲醇、烯烃、油品等产品的产量和质量。该环节工况极端:高温、高压环境,同时存在易燃、易爆、易腐蚀等风险。潜在风险高:气化炉可能出现温度失控、氧管回火爆炸、耐火材料烧穿等问题,任何一个环节的失误都可能导致严重停车事故或安全事故。

因此,对第一阶段设备的在线监测,并非可有可无,而是保障全厂安全稳定运行的必要措施。依托于智能综合运维监管平台系统,这项工作能够实现对关键设备的全面感知与集中管理。

二、数据监测的重要性

对第一阶段设备进行监测,其重要性主要体现在以下三个方面:

1.安全预警:预防重大事故

压缩机作为高速旋转机械,通过智能综合运维监管平台系统监测轴振动和轴位移,可以提前预警转子不平衡、轴承磨损等故障,防止设备突然损坏。

2.保障稳定运行:实现高效生产

空分压缩机的稳定运行,为气化炉提供了稳定的气源。

通过智能综合运维监管平台系统对气化炉烧嘴冷却水系统进出口温差进行连续监测,可以判断烧嘴是否结渣或烧损,从而避免非计划停车。一次非计划停车的经济损失可能高达数千万元。

3.优化工艺与降低消耗:提升经济效益

通过智能综合运维监管平台系统,实时监测合成气成分,可以动态优化氧煤比、蒸汽煤比等关键工艺参数,在确保安全的前提下,提高碳转化率和合成气产率。

图片来源于网络

图片来源于网络

煤化工的第一阶段是在高温高压环境下进行的精密控制过程。在线监测系统通过实时数据采集与分析,为设备安全运行和工艺优化提供支持。

专业的在线监测解决方案服务商所构建的智能综合运维监管平台系统,通过“硬件与软件结合、监测与诊断结合、平台与算法驱动”的模式,将实时数据转化为对设备状态的准确判断和预测性维护的依据。

当我们看到这些庞大的工业装置时,可以想到,在设备内部和周围,有智能综合运维监管平台系统及其监测装置正在持续工作。它们与工厂的运维团队共同协作,为煤化工这一高能耗、高风险的产业提供安全保障,推动其向更安全、高效、智能的方向发展。